پایش تجیزات و ماشین آلات تولیدی دوار با هوش مصنوعی

تشخیص عیب (FDD) همراه با پایش وضعیت (CM) و ماشینهای دوار (RM) برای تشخیص زودهنگام برای جلوگیری از آسیب شدید زیرساختها در محیطهای صنعتی اهمیت حیاتی دارند. مهمتر از همه، تجهیزات صنعتی با ارزش نیاز به نظارت مستمر برای افزایش ایمنی، قابلیت اطمینان و در دسترس بودن و کاهش هزینه های نگهداری سیستم ها و برنامه های صنعتی مدرن دارند. با این حال، موتور القایی (IM) به طور گسترده در چندین فرآیند صنعتی استفاده شده است زیرا ارزان، قابل اعتماد و قوی است. بلبرینگ های غلتکی جزء اصلی IM در نظر گرفته می شوند. بدون شک هر گونه خرابی این جزء اساسی می تواند منجر به خرابی جدی IM و کل سیستم صنعتی شود. بنابراین، بسیاری از روشهای کنونی مبتنی بر تکنیکهای مختلف بهعنوان پیشآگهی و تشخیص خطای المانهای نورد یاتاقان IM استفاده میشوند. علاوه بر این، این تکنیکها شامل پردازش سیگنال/تصویر، تشخیص هوشمند، ترکیب دادهها، دادهکاوی و سیستمهای خبره برای زمان و فرکانس و همچنین حوزههای فرکانس زمانی است. تکنیکهای هوش مصنوعی (AI) اهمیت خود را در هر زمینهای از فناوری دیجیتال ثابت کردهاند. ماشینهای صنعتی، اتوماسیون و فرآیندها، مرزهای خالص سازگاری با هوش مصنوعی هستند. ادبیات کاملاً توسعه یافته ای وجود دارد که با استفاده از سیگنال ها و تکنیک های پردازش داده به مسائل نزدیک شده است. با این حال، سهم کلیدی این کار ارائه یک بررسی گسترده از CM و FDD IM، به ویژه برای یاتاقانهای عناصر نورد، بر اساس روشهای هوشمند مصنوعی (AI) است.

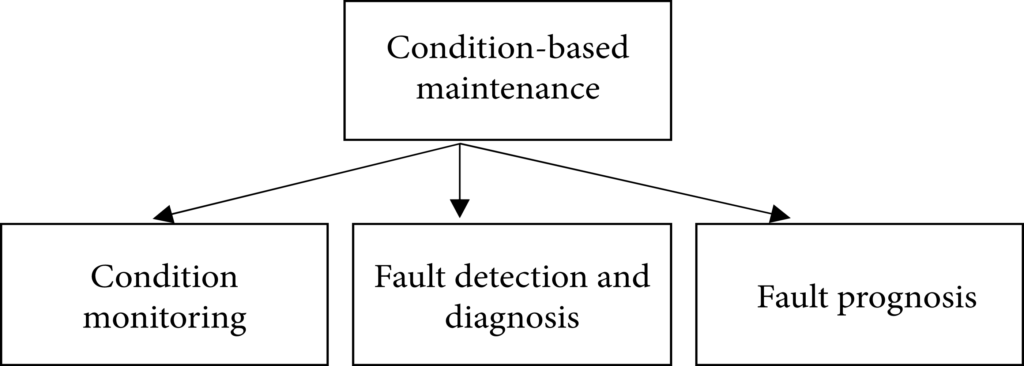

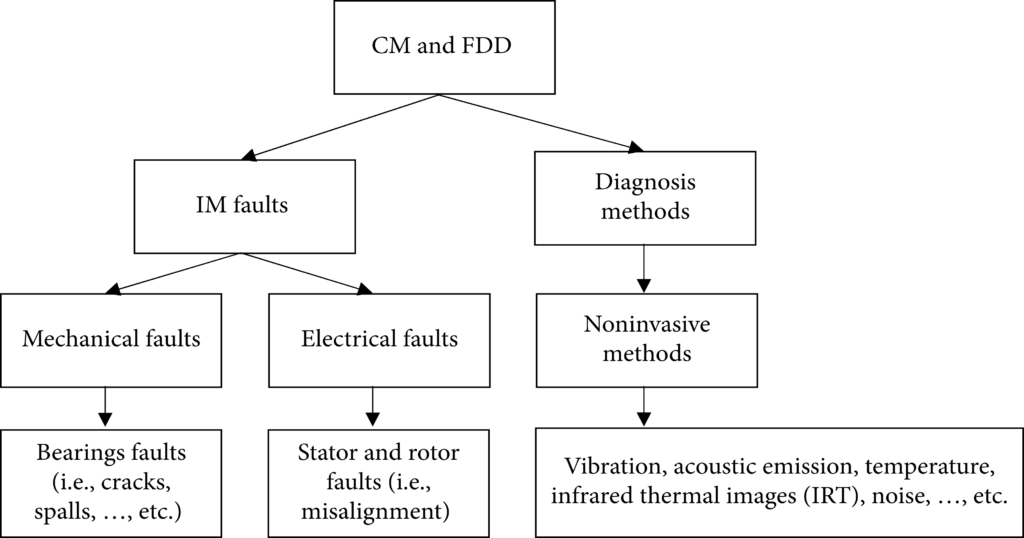

بسیاری از صنایع اقدامات متعددی را برای بهینهسازی قابلیت اطمینان، در دسترس بودن و ایمنی اتخاذ کردهاند تا هزینههای نگهداری سیستمها و برنامههای صنعتی مدرن را کاهش دهند، که برای پردازش حیاتی هستند. بنابراین، نگهداری مبتنی بر شرایط (CBM) نقش مهمی در دنیای صنعتی به دست آورده است. با این حال، CBM به منظور دستیابی به تصمیمات نگهداری اولیه از طریق داده های جمع آوری شده CM استفاده می شود. علاوه بر این، نظارت بر وضعیت (CM) و تشخیص و تشخیص عیب (FDD) ماشینهای دوار (RM) [6، 7] اخیراً توجه زیادی را به خود جلب کرده است. بنابراین، CM و FDD به مهمترین و حیاتی ترین جنبه های زندگی صنعتی (یعنی طراحی و نگهداری سیستم) تبدیل می شوند. هدف اصلی CM و FDD پیگیری سلامت ماشین آلات و عمر مفید باقیمانده (RUL) در ماشین آلات صنعتی مدرن است. با این حال، روشهای نظارت بر سلامت پیشبینیکننده (PHM) برای تضمین وضعیت سلامت مورد نیاز ماشینآلات مهم هستند بنابراین، CM و FDD به اطمینان از وضعیت سلامت ماشینآلات کمک میکنند. شکل زیر اجزای اصلی یک CBM معمولی را نشان می دهد. روش های CM به دو گروه روش های تهاجمی و غیرتهاجمی دسته بندی می شوند. از یک طرف، CM تهاجمی یک تکنیک ساده و اساسی در نظر گرفته می شود. از طرفی اجرای آن سخت است. برای غلبه بر این چالش، امروزه روشهای غیرتهاجمی CM به شدت مورد استفاده قرار میگیرند.

به عنوان اجزای کلیدی سیستم ها و کاربردهای صنعتی ، ماشین آلات دوار، مانند موتور، گیربکس، توربین های بادی، ژنراتور و موتور، تجهیزات حیاتی در کاربردهای صنعتی مدرن هستند. این ماشین های مهم باید به طور کارآمد، دقیق و ایمن کار کنند . با توجه به اهمیت و اهمیت این موضوع، تحلیل ها و مطالعات متعددی در طول سال های گذشته منتشر شد که در آنها رویکردهای مختلفی برای بهبود CM و FDD برای ماشین های دوار بررسی شده است. به طور معمول، روشهای سنتی CM و FDD (مانند مدل و سیگنال و همچنین روشهای مبتنی بر داده) نیاز به استخراج اطلاعات قابل تشخیص به صورت دستی از دادههای خام دارند. به دنبال آن، مدلهای تشخیص الگو با استفاده از بردار ویژگیها در فرآیند طبقهبندی توسعه یافتند. این سناریو مستلزم دانش تجربه زیاد و روش های پیچیده استخراج ویژگی است. برای پرداختن به این موضوع، روشها و تکنیکهای هوشمند مصنوعی (AI) برای CM و FDD RM امروزه بهطور گسترده مورداستفاده قرار میگیرند.

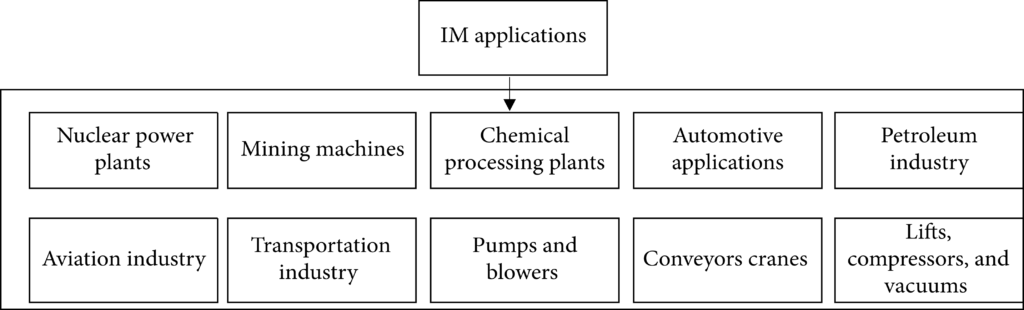

موتور القایی (IM) در فرآیندها و کاربردهای صنعتی حیاتی است. علاوه بر این، IM به طور گسترده استفاده می شود، به عنوان مثال، در ماشین های معدن، برنامه های کاربردی خودرو، پمپ ها، دمنده ها، فن ها، ماشین های شیمیایی، بالابرها، کمپرسورها، جاروبرقی ها، جرثقیل های نقاله، و موتورها. شکل زیر کاربردهای IM را خلاصه می کند.

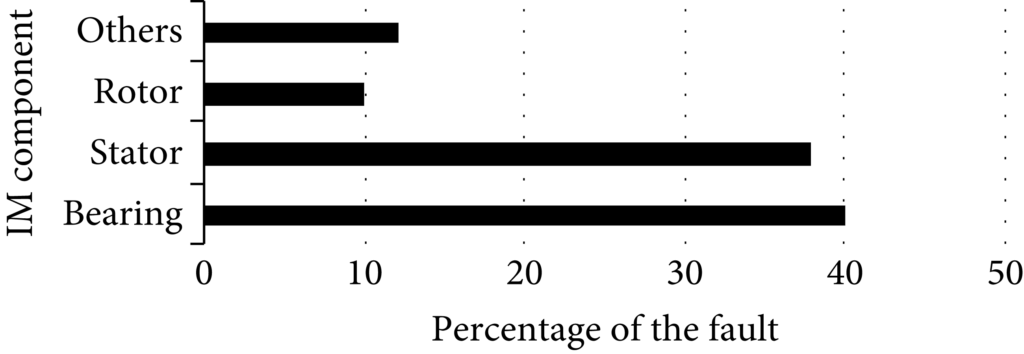

تمام بخشهای IM (استاتور، یاتاقان، میله و روتور) تحت تأثیر استرس، پیری، لرزش، زمان عملیات طولانی، نظارت مداوم و نیروهای الکترودینامیکی قرار میگیرند. بنابراین، هر گونه خرابی هر بخشی از IM ممکن است باعث خرابی جدی دستگاه شود که هزینه تعمیر و نگهداری را افزایش می دهد و منجر به تلفات سنگین می شود . شکل زیر خطاهای IM و درصد آنها را نشان می دهد.

یاتاقان های غلتکی جزء اصلی ماشین آلات دوار در نظر گرفته میشوند. با این حال، یاتاقان ها در چندین کاربرد مکانیکی و الکتریکی، از جمله IM، توربین ها، دستگاه های پزشکی، اتومبیل ها و کامیون ها، موتورها، صنعت خودرو و هوافضا استفاده می شوند. مهمتر از همه، هر گونه خرابی این جزء اساسی می تواند منجر به خرابی جدی ماشین های دوار شود. عیوب یاتاقان غلتکی را می توان بر اساس دو عامل اصلی، محل خطا و ماهیت خطا طبقه بندی کرد. برای دسته مکان، پنج شکست اصلی رخ داده است که شامل شکست های شفت عدم تعادل، شکست توپ، گشکست طبق داخلی، شکست طبق بیرونی و شکست قفس می شود. برای مقوله طبیعت، دو گسل اصلی شامل گسل های دورانی و گسل های غیر دورانی در نظر گرفته شده است.

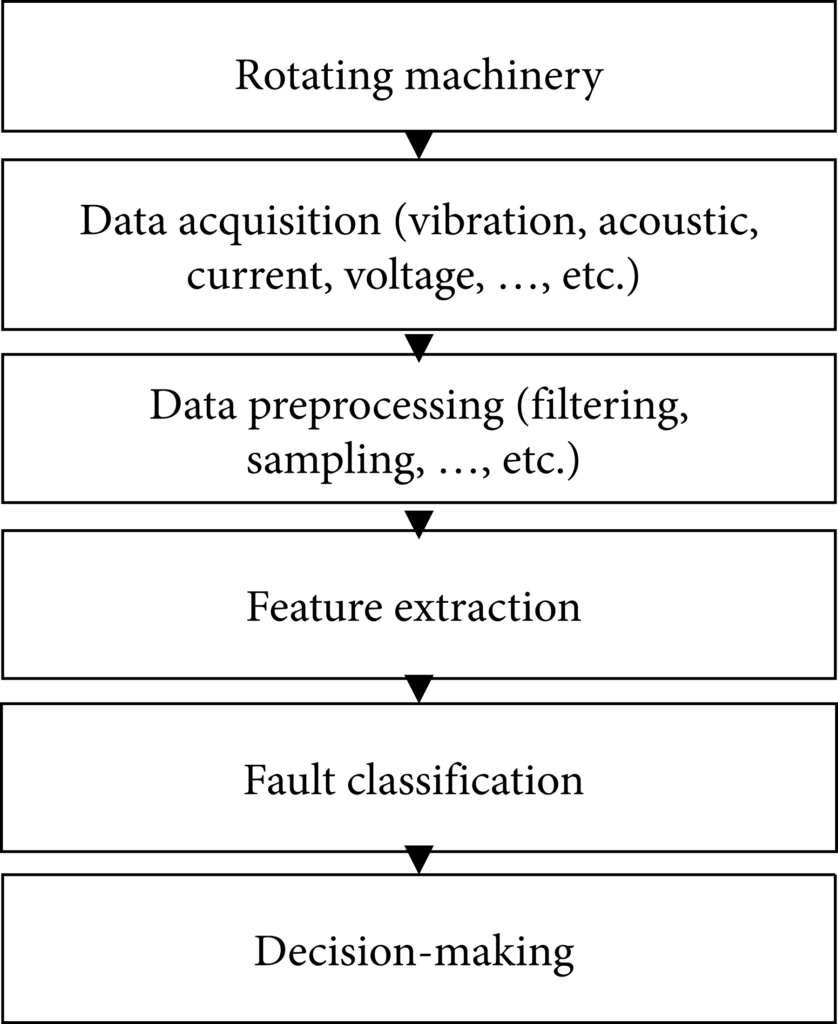

اخیراً روشهای مختلف CM و FDD IM مورد بحث قرار گرفتهاند. علاوه بر این، چندین تکنیک مبتنی بر داده و مدل از جمله تکنیکهای مبتنی بر پردازش سیگنال ، تکنیکهای مبتنی بر پردازش تصویر ، تکنیکهای هوشمند ، تکنیکهای ترکیب داده معرفی شدهاند. ، تکنیک های داده کاوی، و تکنیک های سیستم خبره. همه آن تکنیک ها از تحلیل های خاصی برای توسعه روش FDD برای رسیدن به نتایج کارآمد و دقیق استفاده کرده اند. همانطور که در شکل های زیر نشان داده شده است، تجزیه و تحلیل های مورد استفاده در آن مطالعات شامل تجزیه و تحلیل شیمیایی، آنالیز الکتریکی و آنالیز مکانیکی، در جزئیات بیشتر، تجزیه و تحلیل دما ، تجزیه و تحلیل ارتعاش ، تجزیه و تحلیل نویز است. ، تجزیه و تحلیل فرکانس رادیویی (RF) ، تجزیه و تحلیل مادون قرمز ، تجزیه و تحلیل جریان و ولتاژ ، تجزیه و تحلیل میدان الکترومغناطیسی ، تجزیه و تحلیل روغن ، تجزیه و تحلیل فشار ، تجزیه و تحلیل اولتراسوند ، و تجزیه و تحلیل انتشار صدا و آکوستیک. شکل زیر یک بلوک دیاگرام کلی از یک FDD غیر تهاجمی برای ماشین آلات دوار را نشان می دهد. به عنوان مثال، مرحله پیش پردازش شامل حذف نویز و فیلتر کردن داده ها است. با این حال، بیشتر سیگنال های الکتریکی و مکانیکی سیگنال های غیر خطی و غیر ثابت هستند. بنابراین، تکنیکهای حذف نویز امروزه به طور گسترده مورد مطالعه قرار گرفتهاند. با این حال، تبدیل موجک (WT)، تبدیل موجک پیوسته (CWT)، تبدیل موجک گسسته (DWT)، فیلتر کالمن، فیلتر وینر، تجزیه حالت تجربی (EMD)، تجزیه حالت متغیر (VMD)، و تجزیه مقدار منفرد (SVD) هستند. برخی از تکنیک های رایج حذف نویز.

هدف نهایی از این پروژه ایجاد یک پلتفرم نرم افزاری میباشدکه بحث CM و بحث FDD را پیاده سازی کند. این پلتفرم که یک پلتفرم سفارشی سازی شده بر اساس نیاز کاربر میباشد، باید دارای ویژگیهای زیر باشد:

- قابلیت وارد کردن دیتاست بر اساس نیاز کاربر

- قابلیت ورود انواع تجهیزات بر اساس نیاز کاربر و لینک کردن اطلاعات حسگر و اطلاعات تجهیزات

- قابلیت ورود اطلاعات از انواع سنسورهای نام برده

- قابلیت پایش ویژگیهای نام برده

- قابلیت پیش بینی عمر قطعات

- دارای داشبورد اطلاعاتی (به صورت جدولی، نموداری و …)

- قابلیت هشدار در زمانهای حیاتی

- قابلیت ارائه پیشنهاد جهت بهینه سازی استفاده از تجهیزات و مصرف انرژی به کاربر

- در ابتدای امر صرفا پایش یک پارامتر حیاتی و قابل اندازه گیری کافی است

- در ابتدای امر صرفا به نسخه وب و به صورت آنلاین نیاز است.

- در این پروژه هیچ سخت افزاری نیاز نیست و نرم افزار باید قابلیت اتصال به حسگر مورد نظر با پروتکل های لازم نظیر RS485 و یا CAN را دارا باشد.

- از تیم طراح انتظار میرود، بتواند اطلاعات حسگرهای مورد استفاده را استخراج کند.

- جهت تست رومیزی سیستم میتوان از حسگرهای روتین موجود در بازار استفاده کرد و برای انتقال دادههای حسگر به رایانه، از سینگل بورد ها نظیر رزپبری پای و یا آردوینو استفاده کرد.

- در فاز اول انتظار میرود تنها یک پارامتر حیاتی برای پیشبینی بررسی گردد و نرم افزار قابلیت توسعه را دارا باشد.

دیدگاهتان را بنویسید